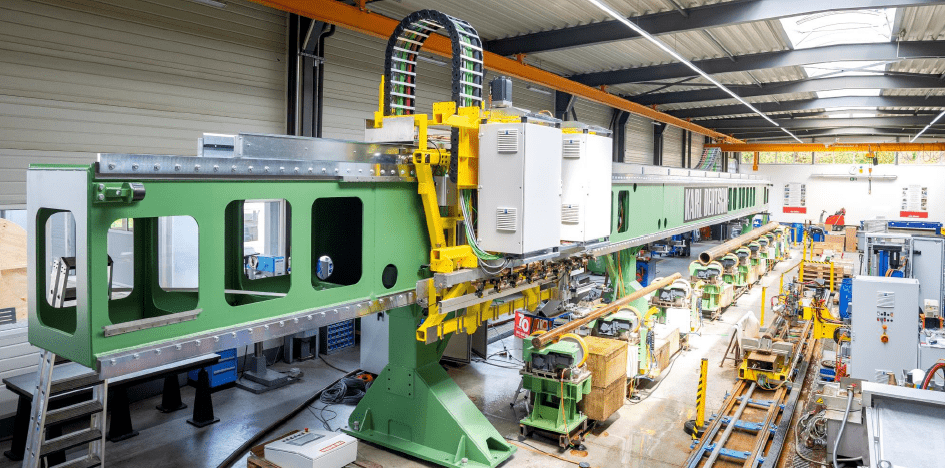

Complexes automatiques et robotiques pour l'inspection de la qualité.

Conception, développement, production, intégration, installation, maintenance et réparation.

Aéronatique

Automotive

Nucléaire

Petrole and Gaz

Chemin de fer

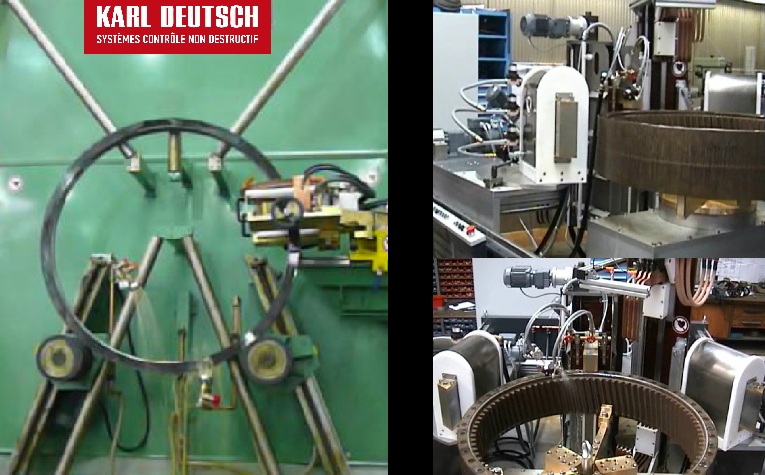

Contrôle par ultrasons

Contrôle par magnétoscopie

KDS CND est une société basée à Eschau, dans la région Alsace, en FRANCE.

Nous développons et fabriquons des solutions complètes pour diverses industries telles que l’aviation, le transport maritime, les chemins de fer, la fabrication de tuyaux, les roulements, l’industrie nucléaire, les accouplements et bien d’autres encore. Nos domaines de prédilection sont les systèmes automatiques et robotiques pour le contrôle de la qualité. Conception, développement, production, intégration, installation, maintenance et réparation.

Nous sommes également experts en solutions standardisées de contrôle de la qualité pour votre entreprise.

Nos partenaires

KARL DEUTSCH

Slickers

PRUFTECHNIK

ANMASI

Nos avantages

Développement de schémas d'automatisation

Conception clé en main avec sa propre base de production en France

Sélection d'équipements en fonction de votre budget auprès de fabricants internationaux

Installation et formation des employés